令和5年5月8日(月)よりお店は営業再開しております。

大型連休はしっかり安静にしてました。

出かける気は毛頭無かったので安静に絶対がついて「自主的絶対安静」の状態で暮らしてました。

時々渋滞情報をみて、赤い線が着いてる高速道路を走ってる方々は「大変やろなあ」と思ってました。

さて日産のモコ、スズキのMRワゴンOEM車です。

まあよくはたらいてる車で2008年式で18万㎞走ってます。

いろんな消耗品は一通り交換の憂き目に遭ってますが今回は

「水温警告灯がちらっと光った」というご一報です。

冷却水がなくなってたら大変なのでレッカーサービスをお願いしてご入庫です。

ご入庫後は冷却水量点検 ⇒ 水はある。

では次は冷却ファン回ってる?? ⇒ 回ってない

この時点でだいたいの故障ストーリーが頭の中を巡ります。

ファン用のモーターまで電気来てる?? ⇒ 来てる。

電気来た状態でモーター殴る(笑) ⇒ ちょっと回る(爆)

ということでファンモーター内部の消耗で寿命が来た、との判断で作業開始。

ファン単体では車から外せない構造で、ラジエーターごとの取り外しです。

そのためにいろいろ附属品も分解。

外すための作業をしながらエンジンに目が行くと「オイル漏れ」と目があってしまいました。

このまま放置すると以前に交換したサーモスタットケースのパッキンにオイルが回ってしまいパッキンが劣化、結果その部分から冷却水漏れというストーりができあがってしまうのでユーザーさんにその旨報告して追加作業の許可をいただきました。

18万㎞走ったエンジンとは思えないほどのきれいなカムシャフトまわり。

幾度となく定期的にオイル交換してもらってる証拠です。

ユーザーさんの日頃の愛情いっぱいオイルメンテナンスでしか得られない結果です。

素晴らしいメンテナンスとはいえ車のゴム製品は経年劣化します。

ただこの距離と年数まで漏れなかったのはやはり定期的なオイル交換のなせる技ですね。

外す途中でパキパキ「割れる」

もうゴムでは無くただの堅いプラスチックになっています。

これでは金属と金属の間を自身の柔軟性でせき止めてるパッキンの働きは無くなり液体の漏れを止める性能は残っていませんね。

オイル汚れが固着してないのでちょっとウエスで拭くだけで素材の色に戻ります。

素晴らしい!

新しい「しなやかなゴム」に交換してカバーを復元。

理屈では同じ年数・距離だけこのパッキンはもつはず・・・

カバーを復元途中にエンジンのアイドリング回転を調整するバルブにアクセスしやすかったので、外して点検。

スズキを含めこの形の調整バルブは煤が堆積して通路が狭くなってエンジンの回転数を調整しきれなくなることがあるので時々お掃除は必須です。

点検してみると18万㎞分溜まってました。

ちょっととがった工具で煤をつつくとご覧の通り。

この厚みの分、煤が蓄積してるわけです。

溶剤などを使ってきれいさっぱり。

これが本来の姿です。

いろんな回り道を経て本来の故障箇所、ファンモーターの交換。

これでオーバーヒートは大丈夫。

このファンはエアコンのガスも冷却してるのでこれが調子悪くなると、エンジンを冷やしきれないだけで無く、エアコンも冷えなくなると言う大事な部品なんですよね。

全ての作業が終わって、冷却水のエア抜きやらエアコンガス圧力など後処理をしてモコは待ちわびるユーザーさんの元へ帰っていきました。

まだまだ元気に走ってくれることでしょう。

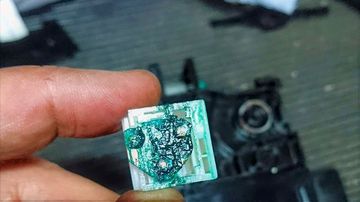

さてあとは家訓に基づき捨てる前には部品を分解。

なぜモーターが回らなくなったか?という構造分析タイム。

このスプリングで「ブラシ」と言われる炭素素材でできた部品が電線の先にあるはずなのですが摩耗しきってしまってスプリングが飛び出てしまってます。

「ブラシ」がすべて「粉」になって堆積してますね。

よく見るとわずかに残骸が残ってました。

ほんらいは1㎝ほど長さのあり、写真の茶色のケースに収まってる部品なんですよ。

軸が回転することで押しつけられたブラシは少しずつ摩耗していき最後はこういう形で寿命を迎えモーターは終わります。

実はこのブラシを交換したら復活するので部品さえあれば実は修理できるんです。

部品設定されてたり、他のモーターのブラシを流用したりして復活させてる場合も見受けられます。

修理して使えば流行りのSDGs(えすでぃーじーず)って言う一部の人が大好きなあれですね。

いろんなキャンペーンをして、使えるものは修理して使うことで再生できるものは再生して使う、とか。

自動車も修理できるのならその部位だけ手当てして復活させるといいと思うんです。が、再生するコストを考えたらユーザーが嫌がって捨てる選択をする、となるのが現実ですよね。

このモーターでも分解することなんか想定してなくてプレスで蓋が開かない構造になってるのを力技で無理矢理開けてこそ中身とご対面できるわけです。

最初からモーターごときを修理して使うなんて言うことは考えてなくて壊れたら交換、もしくは壊れたら新車買ってねと言うことですね。

自動車が耐久消費財なのである程度は理解できるんですが何かもったいない気が。

その上、国の施策として古い車には税の重加算をして、新しい車はいろんな特典をつけて減税して乗換に誘導してたり・・・・

ドイツなんかは古い車を維持してたら「ゴミを出さない」という環境維持のご褒美として「減税」ですからね~

えすでぃーじーずで循環可能な社会を、といいつつ、乗り換えざるを得ない方向に民間を導く・・・

なんとも矛盾だらけの現実ですよね~

現場からは以上です。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/280df5d7.38c1236f.280df5d8.9b340621/?me_id=1253050&item_id=10027781&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fauc-straight%2Fcabinet%2F19%2F19-1022_3.jpg%3F_ex%3D128x128&s=128x128&t=picttext)